摘要:壳体工艺过程涉及多个步骤,包括设计、材料选择、加工制造、表面处理和质量检测等。首先进行壳体设计,根据需求确定结构和外观;接着选择适当的材料,如金属、塑料等;然后进行加工制造,包括切割、钻孔、打磨等工艺;随后进行表面处理,如喷涂、电镀等;最后进行质量检测,确保壳体的质量和性能符合要求。整个工艺过程需要精细的操作和严格的质量控制,以确保最终产品的质量和性能。

本文目录导读:

壳体工艺过程涉及多个领域,包括机械、电子、材料等领域,随着科技的发展,壳体工艺的应用范围越来越广泛,如汽车、家电、航空航天等领域都需要用到壳体,本文将详细介绍壳体工艺过程的各个环节,帮助读者了解并掌握这一技术。

材料选择与准备

1、材料选择

壳体的材料选择直接影响到其性能、成本以及制造工艺,常见的壳体材料包括金属(如铝、钢、铜等)、塑料、陶瓷等,在选择材料时,需考虑其强度、耐磨性、耐腐蚀性、成本等因素。

2、材料准备

根据产品设计要求,对所选材料进行切割、成型等预处理,对于金属材料,通常需要进行切割、钻孔、表面处理等工序;对于塑料材料,需要进行模具设计、注塑成型等。

壳体制造工艺过程

1、模具制造

对于塑料壳体,模具的制造是关键的工艺环节,模具的设计要考虑到产品的结构、尺寸、精度要求等因素,模具制造完成后,需要进行试模、调试,确保模具的性能符合要求。

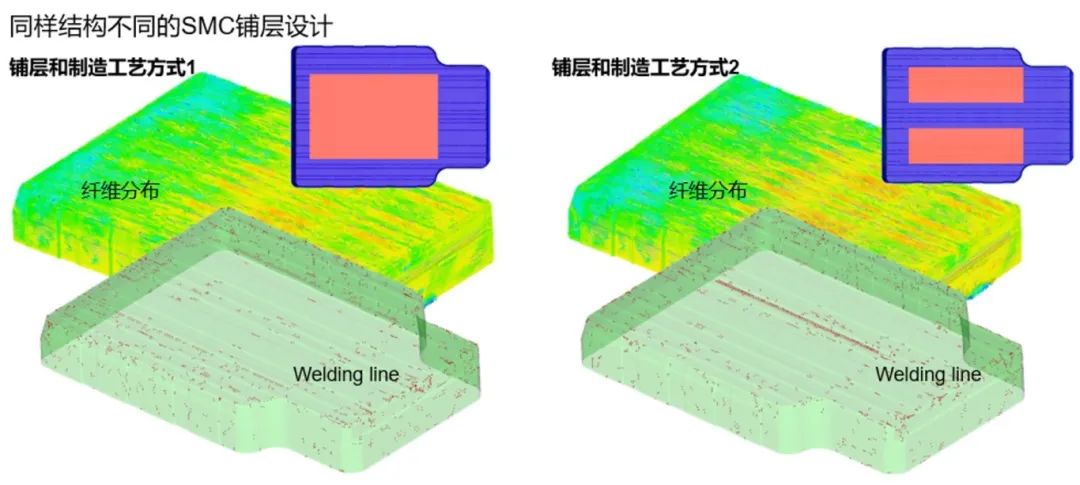

2、成型工艺

根据选用的材料,采用不同的成型工艺,对于金属壳体,可以采用铸造、锻造、冲压等工艺;对于塑料壳体,采用注塑成型工艺,在成型过程中,需要控制温度、压力等参数,确保壳体的质量。

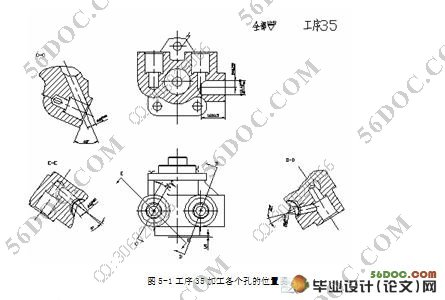

3、机械加工

对成型后的壳体进行机械加工,包括钻孔、铣削、车削等,这一环节需要高精度的设备和技术,以确保壳体的尺寸精度和表面质量。

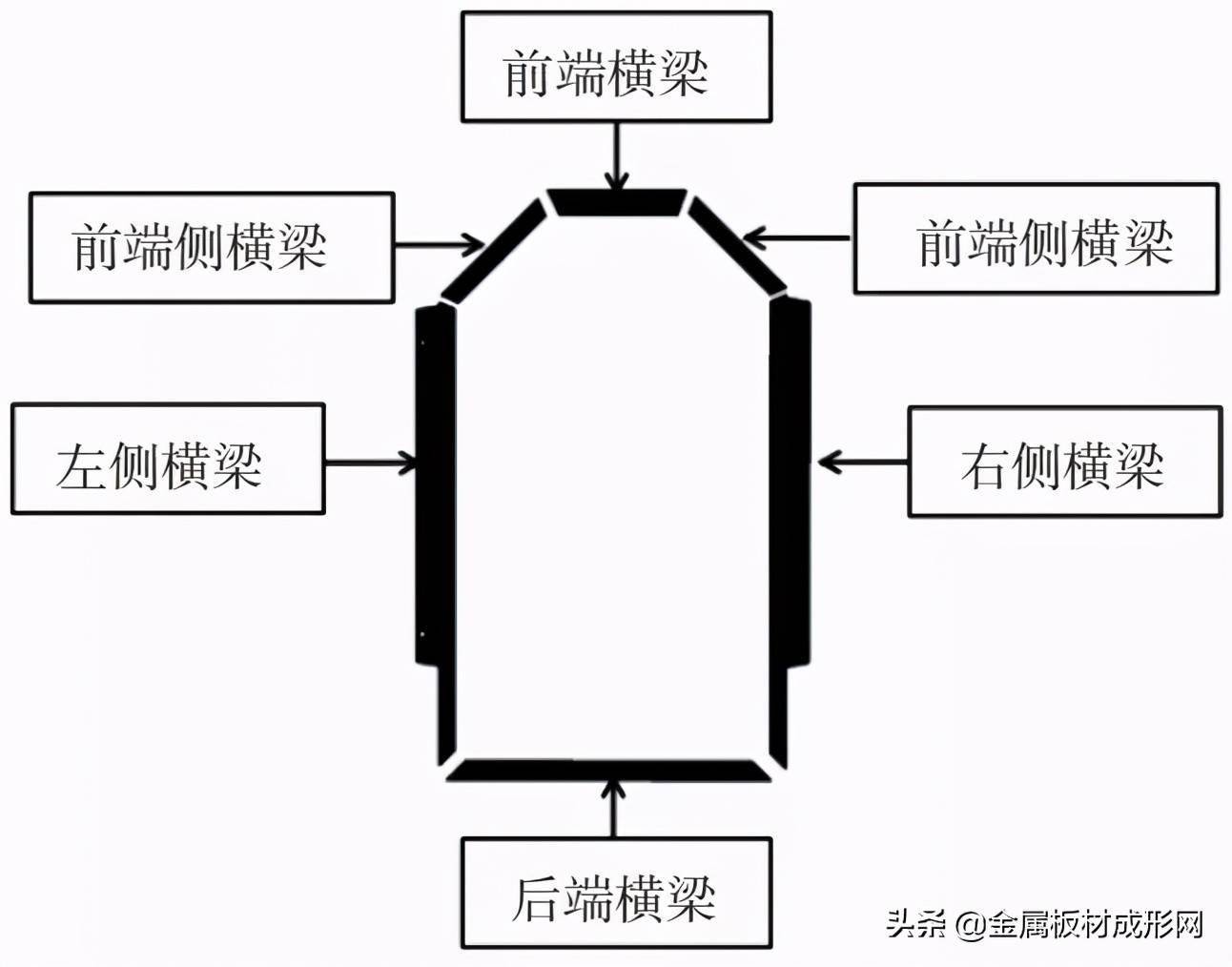

4、组装与焊接

对于需要组装的壳体,需要进行零部件的焊接,焊接工艺包括电弧焊、激光焊、焊接机器人等,在焊接过程中,需要控制焊接质量,避免焊接缺陷。

5、表面处理

壳体经过上述工序后,需要进行表面处理,以提高其外观质量、耐腐蚀性等,常见的表面处理方法包括喷涂、电镀、化学处理等。

检测与质量控制

1、检测

在壳体工艺过程中,需要进行各项检测以确保产品的质量,检测内容包括尺寸检测、性能检测、外观检测等。

2、质量控制

制定严格的质量控制标准,对壳体工艺过程的各个环节进行监控,发现质量问题时,及时采取措施进行改进,确保产品的质量和性能。

本文详细介绍了壳体工艺过程的各个环节,包括材料选择与准备、制造工艺、机械加工、组装与焊接以及表面处理等,还介绍了检测与质量控制的重要性,掌握壳体工艺过程对于提高产品质量、降低成本具有重要意义,随着科技的发展,壳体工艺将越来越广泛地应用于各个领域,为人们的生活带来更多便利和效益。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号