差速器壳体工艺设计摘要:,,本文介绍了差速器壳体的工艺设计过程。设计过程中,首先分析了差速器壳体的结构特点和材料性能,确定了合理的制造工艺路线。详细阐述了加工流程、加工设备选型和工艺参数设置。针对关键工艺环节进行了优化,提高了生产效率和产品质量。通过实践验证,证明该工艺设计能够满足差速器壳体的生产需求。

本文目录导读:

差速器壳体的设计和制造在汽车工业中占据重要地位,作为汽车驱动系统的重要组成部分,差速器壳体负责容纳并保护内部的齿轮和轴承等重要部件,其工艺设计对于确保汽车性能、安全和可靠性至关重要,本文将详细介绍差速器壳体的工艺设计过程。

差速器壳体概述

差速器壳体通常由高强度铸铁或铝合金制成,具有复杂的内部结构,以容纳齿轮、轴承等运动部件,其主要功能包括支撑和定位内部零件,承受内部齿轮产生的压力,以及为润滑油提供储存空间,在设计过程中,需要考虑材料选择、结构强度、制造工艺等因素。

材料选择与性能要求

1、材料选择

差速器壳体的材料选择直接影响其性能、成本和制造工艺,常用的材料包括铸铁和铝合金,铸铁具有良好的强度和耐磨性,适用于重载和高速运转的场合,铝合金具有较轻的重量和良好的加工性能,适用于对重量要求较高的车型。

2、性能要求

(1)强度:差速器壳体需要承受内部齿轮产生的压力,因此必须具有良好的强度。

(2)耐磨性:由于与内部齿轮接触,壳体表面需要具有良好的耐磨性。

(3)热稳定性:在高速运转时,壳体需要具有良好的热稳定性,以防止变形和开裂。

(4)密封性:壳体需要具有良好的密封性,以防止润滑油泄漏。

工艺设计流程

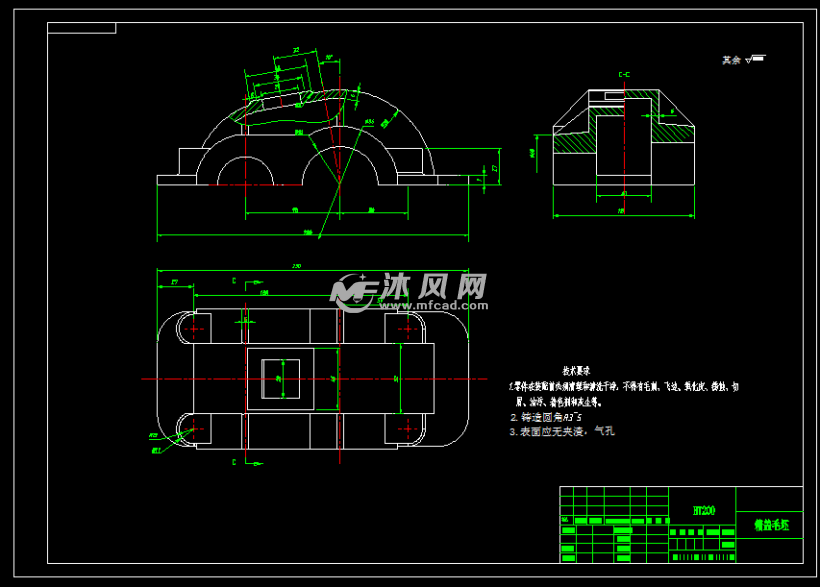

1、初步设计

初步设计主要根据车辆性能要求和结构要求进行,需要考虑的因素包括壳体的形状、尺寸、壁厚等,初步设计通常采用CAD软件进行。

2、有限元分析(FEA)

为了验证设计的强度和可靠性,需要对差速器壳体进行有限元分析,FEA可以帮助设计师发现潜在的结构问题并进行优化。

3、工艺规划

工艺规划是确定制造过程的关键步骤,需要考虑的因素包括材料切割、成型、热处理、机械加工等,对于铸铁壳体,通常采用铸造工艺;对于铝合金壳体,可以采用压铸或重力铸造工艺。

4、模具设计与制造

根据选定的制造工艺,需要设计并制造相应的模具,模具的设计和制造质量直接影响壳体的质量和生产效率。

5、铸造与后处理

根据选定的材料和工艺,进行铸造和后续处理,包括清理、热处理、检验等,铸造过程中需要注意控制质量,确保壳体的性能符合要求。

6、机械加工与装配

铸造完成后,需要对壳体进行机械加工,以达到最终的产品要求,然后进行装配,与内部的齿轮、轴承等部件进行配合,确保整体性能。

质量控制与测试

1、质量控制

在制造过程中,需要进行严格的质量控制,包括原料检验、过程控制、成品检验等,确保每个环节的质量符合要求。

2、测试与验证

制造完成后,需要对差速器壳体进行各种测试和验证,包括强度测试、耐磨性测试、热稳定性测试等,以确保壳体的性能符合设计要求。

本文详细介绍了差速器壳体的工艺设计过程,包括材料选择、性能要求、工艺设计流程、质量控制与测试等方面,良好的工艺设计对于确保差速器壳体的性能、安全和可靠性至关重要,随着汽车工业的不断发展,对差速器壳体的性能要求将不断提高,需要进一步研究新型材料、制造工艺和测试方法,以提高差速器壳体的性能和质量。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...