差速器壳加工工艺详解:该工艺涉及多个步骤,包括材料选择、热处理、机械加工等。选用合适的材料,经过热处理提高材料性能。进行机械加工,包括车削、铣削、钻孔等工序,确保差速器壳的精度和表面质量。整个加工过程需严格控制,确保产品质量和性能满足要求。摘要字数控制在100-200字以内。

本文目录导读:

差速器壳是汽车驱动系统中的重要组成部分,其性能和质量直接影响车辆的行驶稳定性和安全性,对差速器壳的加工工艺要求极高,本文将详细介绍差速器壳的加工工艺,包括材料选择、加工流程、加工技术要点等方面。

材料选择

差速器壳的材料选择对其性能和使用寿命具有重要影响,常用的材料包括铸铁、铸钢、铝合金等,在选择材料时,需考虑以下因素:

1、强度:材料需具备足够的强度,以承受差速器内部的应力。

2、耐磨性:材料应具有良好的耐磨性,以保证差速器壳在长期使用过程中的耐磨性能。

3、轻量化:为降低整车重量,铝合金等轻量材料的应用越来越广泛。

4、铸造性能:材料应具有良好的铸造性能,以便通过铸造工艺获得优质的差速器壳。

加工流程

差速器壳的加工流程主要包括以下步骤:

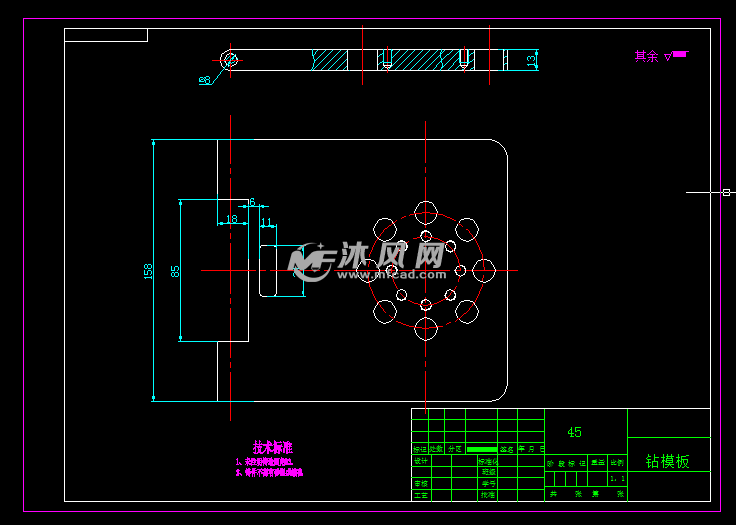

1、模具设计与制造:根据产品要求设计模具,制造模具后进行试模。

2、铸造:将选择的材料通过铸造工艺形成差速器壳毛坯。

3、清理与检查:去除毛坯表面的多余部分,检查是否存在缺陷。

4、热处理:对差速器壳进行热处理,以提高其硬度和耐磨性。

5、机械加工:通过车、铣、钻等工艺对差速器壳进行精加工。

6、装配与测试:将加工完成的差速器壳与其他部件进行装配,进行测试以确保其性能。

加工技术要点

1、模具设计:模具设计应充分考虑产品的结构特点和加工要求,确保模具的精度和寿命。

2、铸造工艺:选择合适的铸造方法,如砂型铸造、精密铸造等,确保毛坯的质量。

3、清理与检查:毛坯表面的多余部分和内部缺陷需彻底清除,以免影响后续加工和使用。

4、热处理:根据材料特性选择合适的热处理工艺,如退火、正火、淬火等,以提高差速器壳的硬度和耐磨性。

5、机械加工:采用先进的数控设备,确保加工精度和效率,合理选择刀具和加工参数,避免加工过程中的不良现象。

6、装配与测试:严格按照装配工艺进行装配,确保各部件的配合精度,测试过程中应检查差速器壳的性能指标,如噪音、振动等,以确保产品质量。

质量控制与检验

为确保差速器壳的加工质量,需进行以下质量控制与检验措施:

1、原料检验:对选用的材料进行严格检验,确保其符合标准要求。

2、过程控制:对加工过程中的关键工序进行严格监控,确保加工质量。

3、成品检验:对加工完成的差速器壳进行全面检验,确保其性能和质量符合要求。

4、质量记录与分析:对检验数据进行记录和分析,以便及时发现和解决问题。

差速器壳的加工工艺是一个复杂的过程,涉及材料选择、加工流程、加工技术要点以及质量控制等方面,本文详细介绍了差速器壳的加工工艺,希望能为相关企业和从业人员提供有益的参考,随着汽车行业的不断发展,对差速器壳的性能和质量要求将越来越高,需不断创新和改进加工工艺,以满足市场需求。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...