摘要:螺杆制造涉及工艺、材料和技术要点。主要工艺包括选材、切削加工、热处理等,其中材料选择直接影响螺杆的性能和使用寿命。技术要点包括螺杆的精度、表面质量、强度等,需采用先进的加工设备和工艺,确保螺杆的质量。随着技术的发展,螺杆制造正不断采用新材料和新技术,以提高性能、降低成本并满足市场需求。

本文目录导读:

螺杆作为一种重要的机械零件,广泛应用于汽车、航空、能源、电子等各个领域,随着科技的发展,螺杆制造行业对工艺、材料和技术要求越来越高,本文将详细介绍螺杆制造的过程,包括材料选择、制造工艺以及技术要点。

螺杆制造的材料选择

1、碳钢

碳钢是螺杆制造中常用的材料,具有良好的强度和成本效益,根据使用需求,可以选择不同碳含量的碳钢,如低碳钢、中碳钢和高碳钢。

2、合金钢

合金钢具有更高的强度和耐腐蚀性能,适用于特殊环境下的螺杆制造,如高温、高压、腐蚀介质等。

3、不锈钢

不锈钢具有良好的耐腐蚀性和抗氧化性能,广泛应用于化工、医疗、食品等领域。

4、钛合金

钛合金具有轻质、高强、耐腐蚀等特点,适用于航空、航天等高端领域。

螺杆制造的工艺流程

1、原料准备

根据产品需求和材料特性,选择合适的原料,进行切割、打磨等预处理。

2、加热与热处理

对原料进行加热,以便进行塑性变形,热处理可以改善材料的力学性能和工艺性能,如淬火、回火、调质等。

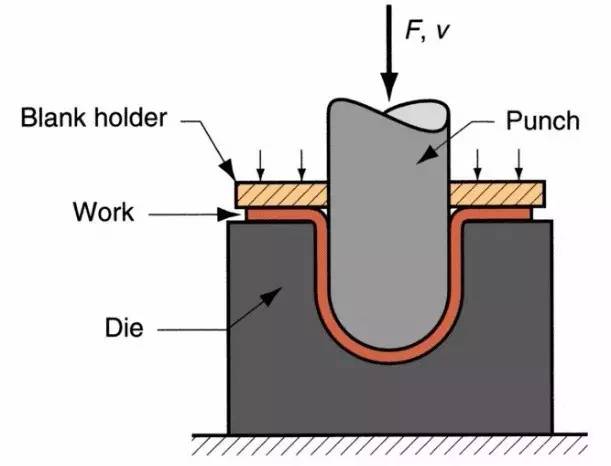

3、塑性加工

通过锻造、轧制、挤压等方式,使原料成为所需的螺杆形状。

4、冷却与表面处理

冷却后进行表面处理,如抛光、喷涂等,以提高产品的耐腐蚀性和美观度。

5、检验与测试

对成品进行严格的检验和测试,确保产品质量符合标准。

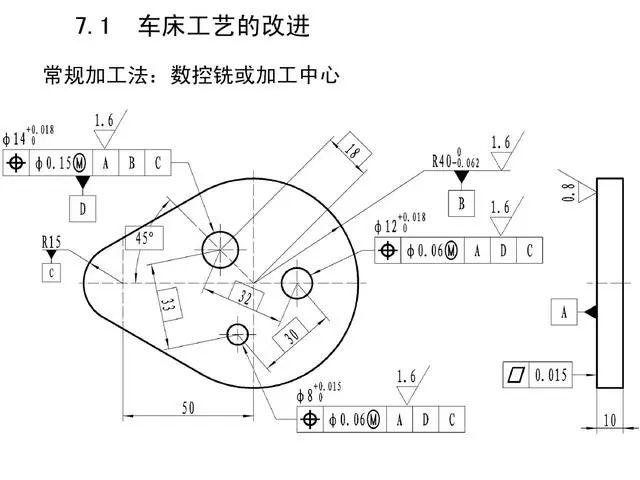

螺杆制造的技术要点

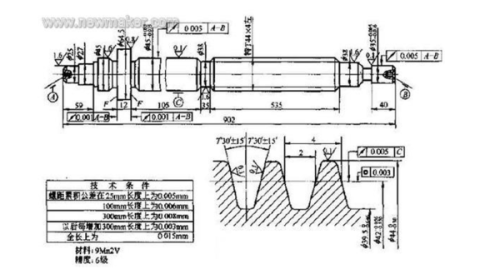

1、精度控制

螺杆的精度直接影响到其使用性能,制造过程中需严格控制尺寸精度、形状精度和位置精度。

2、表面质量

螺杆的表面质量对其耐腐蚀性和使用寿命有很大影响,制造过程中需关注表面粗糙度、硬度、镀层质量等。

3、热处理工艺

热处理对螺杆的性能有重要影响,选择合适的热处理工艺,可以改善材料的强度、硬度、韧性等性能。

4、制造工艺的合理性

选择合适的制造工艺,可以提高生产效率,降低成本,需关注工艺参数的设置与优化。

5、自动化与智能化

随着技术的发展,自动化与智能化在螺杆制造中的应用越来越广泛,引入先进的设备和技术,可以提高生产效率和产品质量。

案例分析

以某汽车发动机螺杆为例,该螺杆需要在高温、高压、高速的条件下工作,对材料性能要求较高,制造过程中采用了高强度合金钢材料,经过严格的热处理工艺和精密加工,确保了螺杆的强度、硬度和耐磨性,采用自动化生产线进行生产,提高了生产效率,经过实际使用验证,该螺杆性能稳定,满足汽车发动机的需求。

螺杆制造是一个复杂的过程,涉及材料选择、制造工艺和技术要点等多个方面,为提高产品质量和性能,需关注以下几个方面:合理选择材料,根据产品需求和工作环境选择合适的材料;控制精度和表面质量,提高产品的耐腐蚀性和使用寿命;优化热处理工艺和制造工艺,提高生产效率和降低成本;引入自动化与智能化技术,提高生产效率和产品质量。

展望

随着科技的不断发展,螺杆制造行业将面临更多的挑战和机遇,新材料、新工艺和新技术将不断出现,为螺杆制造带来更多的可能性,环保、节能、高效将成为未来的发展趋势,对螺杆制造提出更高的要求,需不断创新和进步,以适应市场的需求和发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...