摘要:本文介绍了减速器合盖镗孔夹具的设计与优化过程。针对减速器的镗孔加工需求,设计了一种高效的夹具系统,该系统能够确保镗孔加工的精度和稳定性。通过对夹具结构进行优化,提高了加工过程中的刚性和精度,同时降低了加工难度和成本。该夹具的设计与优化对于提高减速器生产效率和加工质量具有重要意义。

本文目录导读:

在现代机械制造业中,减速器作为一种重要的动力传递装置,其性能和质量对机械设备整体性能有着至关重要的影响,合盖镗孔是减速器制造过程中的关键工序之一,其加工精度直接影响到减速器的使用寿命和性能,设计一种高效、稳定的减速器合盖镗孔夹具具有重要意义,本文将详细介绍减速器合盖镗孔夹具的设计原理、结构特点、优化措施及应用实例。

减速器合盖镗孔夹具设计原理

减速器合盖镗孔夹具设计主要依据减速器的结构特点和加工要求,其核心原理是通过夹具将减速器盖与箱体牢固连接,确保镗孔加工过程中的稳定性和精度,设计时,需充分考虑以下几点:

1、夹具的定位精度:确保减速器盖与箱体之间的定位准确,避免加工误差。

2、夹具的刚度:保证在镗孔过程中,夹具不会发生变形,确保加工精度。

3、夹具的可操作性:夹具设计应便于操作,降低工人劳动强度,提高生产效率。

减速器合盖镗孔夹具的结构特点

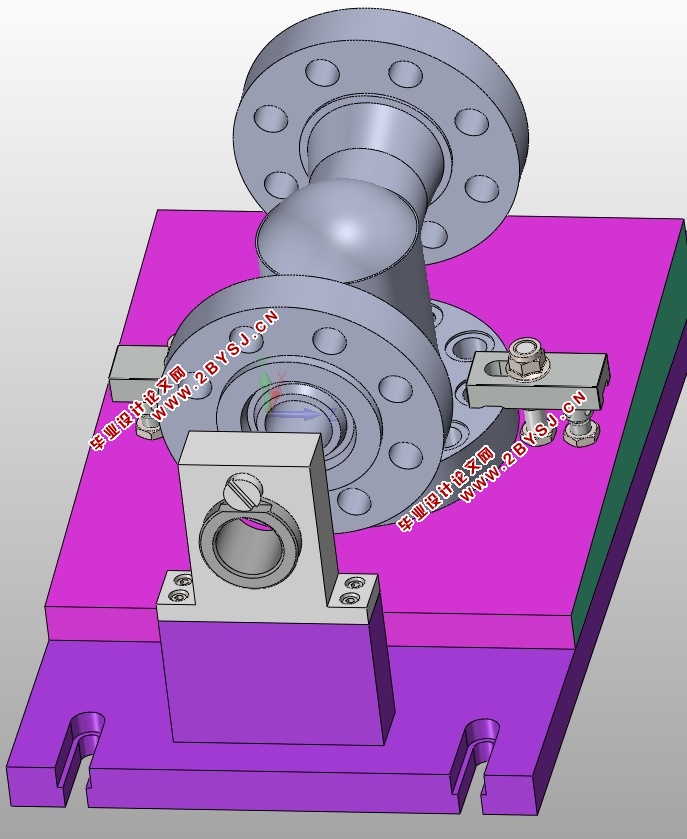

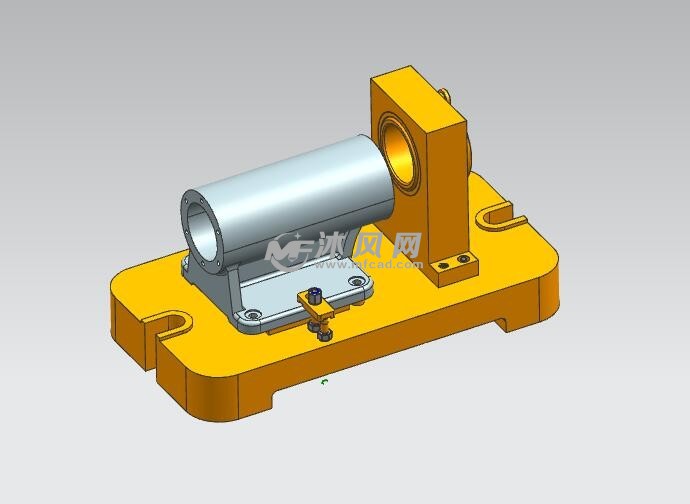

减速器合盖镗孔夹具主要由以下几个部分组成:基座、定位装置、夹紧装置和辅助装置。

1、基座:基座是夹具的基础部分,用于固定夹具在机床上的位置。

2、定位装置:定位装置是确保减速器盖与箱体之间准确定位的关键部件,包括定位销、定位块等。

3、夹紧装置:夹紧装置用于将减速器盖与箱体牢固连接,包括螺栓、液压缸等。

4、辅助装置:辅助装置包括导向装置、刀具引导装置等,用于提高加工精度和加工效率。

减速器合盖镗孔夹具的优化措施

在实际应用中,针对减速器合盖镗孔夹具存在的问题和不足,可以采取以下优化措施:

1、优化定位装置:采用高精度定位销和定位块,提高定位精度和稳定性。

2、改进夹紧装置:采用高强度螺栓和液压缸,提高夹具的夹紧力和刚度。

3、引入辅助装置:如刀具引导装置和冷却系统,提高加工精度和加工效率,降低刀具磨损。

4、智能化改造:引入自动化、智能化技术,实现夹具的自动调整、自动检测,提高生产效率和加工质量。

减速器合盖镗孔夹具的应用实例

以某型减速器为例,该减速器的合盖镗孔加工过程中,原夹具存在定位不准确、刚度不足等问题,导致加工精度低、生产效率不高,针对这些问题,对原夹具进行改进和优化,采用高精度定位装置、改进夹紧装置、引入辅助装置等措施,优化后的夹具在实际应用中,显著提高了加工精度和生产效率,降低了生产成本。

本文详细介绍了减速器合盖镗孔夹具的设计原理、结构特点、优化措施及应用实例,通过实际应用证明,优化后的夹具具有定位准确、刚度高、操作便捷等特点,显著提高了减速器的加工精度和生产效率,随着机械制造业的不断发展,减速器合盖镗孔夹具的优化和创新将具有重要意义,为实现减速器的智能化、高效化生产提供有力支持。

展望

减速器合盖镗孔夹具的发展将朝着智能化、自动化方向发展,具体而言,可以通过引入人工智能、大数据等技术,实现夹具的自动调整、自动检测、自适应优化等功能,进一步提高减速器的加工精度和生产效率,随着新材料、新工艺的不断涌现,减速器合盖镗孔夹具的材料和制造工艺也将不断创新,为减速器的制造提供更为广阔的空间。

针对减速器合盖镗孔夹具的设计和优化,提出以下建议:

1、加强夹具的定位精度和刚度研究,提高加工精度和稳定性。

2、引入智能化技术,实现夹具的自动化、智能化调整和优化。

3、关注新材料、新工艺的发展,不断优化夹具的材料和制造工艺。

4、加强与减速器等机械设备的协同设计,实现夹具与机械设备的优化匹配。

减速器合盖镗孔夹具的设计和优化对于提高减速器的加工精度和生产效率具有重要意义,通过不断创新和技术进步,将为机械制造业的发展做出更大的贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...